شمش فولادی | معرفی انواع، خواص و کاربردها

خرید و استعلام قیمت روز شمش فولادی. بررسی مشخصات فنی، راهنمای انتخاب و مشاوره تخصصی رایگان

انواع شمش فولادی قابل تامین و استعلام

برای پاسخگویی دقیق به نیازهای متنوع صنایع، محصولات ما در دو دسته اصلی تقسیمبندی میشوند. هر کدام از این انواع شمش فولادی ویژگیهای خاص خود را دارند و برای کاربردهای متفاوتی در خطوط نورد به کار میروند. شما میتوانید بر اساس پروژه خود، نوع شمش مورد نیاز را انتخاب کرده و برای دریافت قیمت روز، درخواست استعلام ارسال نمایید.

شمش فولاد ساختمانی (Billet)

این نوع شمشها پایهترین ماده اولیه برای صنعت ساختمان هستند. شمش فولاد ساختمانی عمدتاً برای تولید میلگردهای ساده و آجدار (میلگرد آجدار A2 و A3) مورد استفاده قرار میگیرد. این محصولات دارای استانداردهای ملی و بینالمللی بوده و تمرکز اصلی آنها بر روی استحکام کششی و جوشپذیری مناسب برای سازهها است.

- کاربرد: تولید میلگرد ساختمانی، سیم و مفتول

- گریدها: 5SP ، 4SP ، 3SP

- ویژگی: قیمت مناسب، تیره بالا

شمش فولاد آلیاژی (Alloy Billet)

شمش فولاد آلیاژی محصولی پیشرفتهتر است که با افزودن عناصری مانند منگنز، کروم، سیلیسیوم و نیکل تولید میشود. این شمشها برای تولید قطعاتی که نیاز به سختی بالا، مقاومت در برابر سایش و خستگی دارند، استفاده میشوند. ترکیب شیمیایی شمش فولاد در این دسته با دقت بسیار بالایی کنترل میشود.

- کاربرد: تولید قطعات خودرو، پیچ و مهرههای صنعتی، فنر، رینگ

- گریدها: Ck45 ، 70Cr2 ، Mo40

- ویژگی: سختی بالا، مقاومت حرارتی و سایشی، آنالیز دقیق

در ادامه راهنمای جامع جهت شناخت، انتخاب و تصمیمگیری صحیح در خصوص خرید شمش فولادی را بهصورت ساختارمند و تخصصی ارائه میدهیم.

شمش فولادی چیست؟

شمش فولادی یکی از مهمترین محصولات پایهای در زنجیره تولید فولاد است که بهعنوان ماده اولیه اصلی در فرآیند نورد و تولید انواع مقاطع فولادی مورد استفاده قرار میگیرد. کیفیت شمش فولادی مستقیماً بر استحکام، دوام، قابلیت ماشینکاری و عملکرد محصول نهایی اثر میگذارد. به همین دلیل، شناخت دقیق شمش فولادی، انواع آن، کاربردها، استانداردها و عوامل مؤثر بر کیفیت، برای خریداران صنعتی، ساختمانی و فعالان حوزه فولاد یک ضرورت محسوب میشود.

شمش فولادی محصولی نیمهنهایی است که از ذوب فولاد خام و ریختهگری آن بهدست میآید و بهعنوان ماده اولیه در خطوط نورد گرم و سرد استفاده میشود. شمشها معمولاً بهصورت مقاطع با ابعاد مشخص تولید شده و پس از خنککاری، وارد فرآیندهای بعدی تولید میشوند.

در صنعت فولاد، شمش فولادی نقش «هسته اولیه» را دارد؛ به این معنا که کیفیت آن تعیینکننده کیفیت تمام محصولات پاییندستی خواهد بود. به همین دلیل، کنترل فرآیند تولید و آنالیز شمش فولادی از اهمیت بالایی برخوردار است.

این محصول که معمولاً به صورت قطعات طویل با مقاطع مربعی یا گرد تولید میشود، واسطه بین فولاد مذاب و محصولات نهایی نظیر میلگرد و تیرآهن است.

تفاوت شمش فولادی با شمش چدن؛ کدام انتخاب بهتری است؟

هنگام خرید متریال صنعتی، شناخت دقیق تفاوت شمش فولادی با شمش چدن کلید انتخاب محصولی مناسب است. برخلاف شمش چدن که به دلیل کربن بالا (بیش از ۲ درصد) بسیار سخت اما ترد است، شمش فولادی حاوی کربن کمتری بوده و همین ویژگی به آن استحکام کششی و چکشخواری فوقالعادهای میبخشد.

این تفاوت در ترکیب شیمیایی باعث میشود که شمش فولادی برای ساخت سازههای ساختمانی، بدنه خودرو و ابزارهایی که در برابر ضربه و کشش مقاومند، گزینهای ایدهآل باشد. در سمت دیگر، اگر پروژه شما نیازمند قطعاتی با مقاومت فشاری بالا و خاصیت جذب ارتعاشات است، استفاده از شمش چدن توصیه میشود.

به طور خلاصه، فولاد انعطافپذیری و دوام ساختاری را تضمین میکند، در حالی که چدن برای سایش و فشارهای سنگین مناسبتر است.

انواع شمش فولادی بر اساس شکل و کاربرد

در صنعت فولاد، انواع شمش فولادی بر اساس ابعاد مقطع و کاربرد نهایی آنها دستهبندی میشوند. شناخت دقیق این انواع برای انتخاب ماده اولیه مناسب در خطوط نورد ضروری است:

شمش بیلت

این نوع شمش دارای مقطع مربعی با ابعاد استاندارد (معمولاً ۱۰۰x۱۰۰ یا ۱۲۰x۱۲۰ میلیمتر) است. شمش بیلت رایجترین نوع شمش برای تولید میلگرد ساده و آجدار، سیمهای مفتولی و پروفیلهای سبک است.

شمش بلوم

بلومها دارای مقطع مربعی بزرگتر از بیلت هستند (معمولاً بالای ۱۵۰x۱۵۰ میلیمتر). این شمشها برای تولید محصولات مقطع بزرگ مانند تیرآهن، ریلهای راهآهن و پروفیلهای سنگین کاربرد دارند.

شمش اسلب

اسلیها با مقطع مستطیلی و ضخامت زیاد تولید میشوند. این نوع شمشم ماده اولیه اصلی برای تولید ورقهای فولادی و کویلها در کارخانههای نورد ورق هستند.

جدول مقایسه شمشهای فولادی

| ویژگی | شمش | بیلت | بلوم | اسلب |

|---|---|---|---|---|

| نوع تولید | ریختهگری در قالب (Ingot Casting) - روش سنتی | ریختهگری مداوم (Continuous Casting) | ریختهگری مداوم (Continuous Casting) | ریختهگری مداوم (Continuous Casting) |

| شکل ظاهری | معمولاً منشوری یا ذوزنقهای با انحنای گوشهها | مقطع مربع (یا گرد) | مقطع مربع بزرگ | مقطع مستطیل پهن و تخت |

| ابعاد | متغیر و معمولاً بزرگ و سنگین | ضلع کوچک (حدود ۵۰ تا ۱۵۰ میلیمتر) | ضلع بزرگ (بیشتر از ۱۵۰ میلیمتر) | عرض زیاد (تا ۲۰۰۰ میلیمتر) |

| کیفیت سطح | نیاز به ماشینکاری و پوستهبرداری دارد | سطح صاف و با کیفیت بالا | سطح صاف | سطح صاف و صیقلی |

| محصولات نهایی | فولادهای آلیاژی خاص، قطعات سنگین فورج | میلگرد، سیم مفتول، پروفیلهای سبک | تیرآهن، ریل، پروفیلهای سنگین | ورقهای عریض، کویل، لولههای درزدار |

| مرحله بعدی | ابتدا باید در نورد اولیه (Blooming Mill) فرآوری شود | آماده ورود به خط نورد نهایی | آماده نورد برای ساخت تیرآهن یا تبدیل به بیلت | آماده ورود به خط نورد ورق |

| کاربرد | تولیدات محدود و سفارشی | مصارف عمومی ساختمانی | صنایع سنگین و ساختوساز | صنایع خودروسازی، کشتیسازی و مخازن |

تفاوت بیلت و بلوم در تولید و کاربرد

بسیاری از خریداران در تمایز این دو محصول دچار ابهام میشوند. تفاوت بیلت و بلوم عمدتاً در ابعاد، وزن و کاربرد نهایی آنها نهفته است. در حالی که هر دو از طریق تولید شمش فولاد به روش ریختهگری مداوم به دست میآیند، اما خطوط نورد متفاوتی را تغذیه میکنند.

بیلتها به دلیل ابعاد کوچکتر، برای عبور از قفسههای نورد میلگرد طراحی شدهاند و بیلت مناسب نورد میلگردهای ساختمانی تا قطرهای مشخص هستند. در مقابل، بلومها به دلیل جرم و مقطع بزرگتر، نیاز به توانایی بالاتر در نوردگرها دارند و برای تولید تیرآهنهای سنگین و ریل استفاده میشوند. انتخاب بین بیلت و بلوم بستگی به نوع محصول نهایی و ظرفیت خط تولید کارخانه دارد.

تفاوت شمش ساختمانی و آلیاژی

در حالی که شمش فولاد ساختمانی تمرکز بر روی استحکام کلی و قیمت رقابتی برای پروژههای عمرانی دارد، شمش فولاد آلیاژی برای کاربردهای حساستر و صنعتی طراحی شده است. انتخاب صحیح بین این دو، بستگی مستقیمی به نوع محصول نهایی و استانداردهای مورد نظر مشتری دارد. کارشناسان ما آمادهاند تا در انتخاب بیلت مناسب نورد برای هر دو دسته، شما را یاری کنند.

مشاوره تخصصی رایگان

راهنمای انتخاب محصولات مناسب

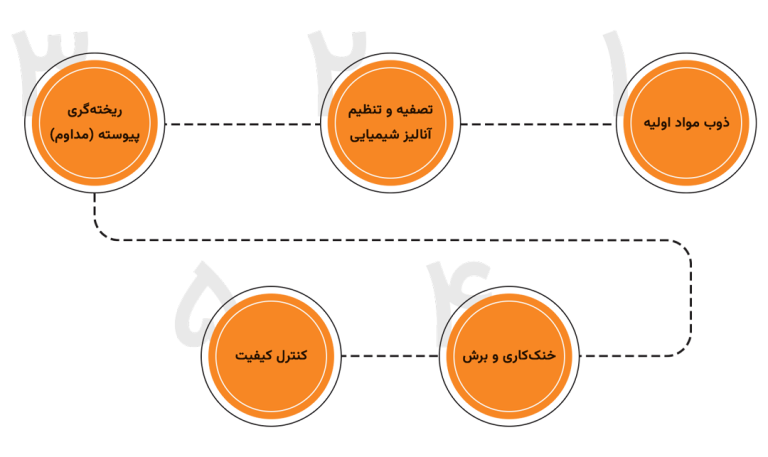

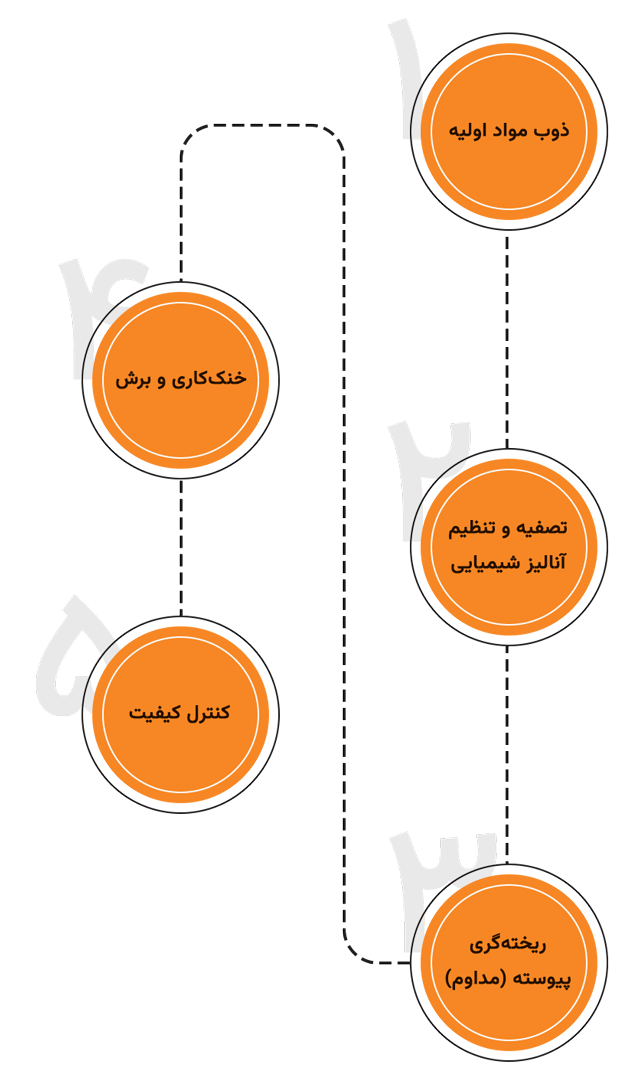

فرآیند تولید شمش فولادی چگونه است؟

تولید شمش فولاد فرآیندی پیچیده و دقیق است که با ذوب آهناسفنجی و قراضه در کورههای قوس الکتریکی (EAF) یا کورههای القایی آغاز میشود. پس از رسیدن فولاد مذاب به ترکیب شیمیایی دلخواه، مذاب به کورههای پاتیل منتقل شده و سپس به دستگاه ریخته گری مداوم فولاد تزریق میشود.

در این مرحله، فولاد مذاب از پایین قالبهای مسی آبخنک شونده عبور میکند و به صورت جامد خارج میگردد. شمشهای خروجی توسط ماشینهای برش به طولهای استاندارد (مثلاً ۶ یا ۱۲ متر) بریده میشوند. استفاده از تکنولوژی مدرن در خط تولید، تاثیر مستقیمی بر کاهش ناخالصیها و بهبود خواص مکانیکی شمش فولاد کارخانه ای دارد.

کاربرد شمش فولادی در صنایع مختلف

کاربرد شمش فولادی در صنایع پاییندستی بسیار گسترده است. این محصول مبنای تولید بسیاری از سازهها و ابزارهاست:

آنالیز شیمیایی و کیفیت شمش فولادی

یکی از مهمترین فاکتورها در خرید، بررسی ترکیب شیمیایی شمش فولاد است. این ترکیب تعیینکننده استحکام، جوشپذیری و سختی محصول نهایی خواهد بود. عناصر اصلی موجود در شمش فولادی عبارتند از:

- کربن (C): میزان کربن بر سختی فولاد تاثیر دارد.

- منگنز (Mn): افزایش استحکام و سختی.

- سیلیسیوم (Si): حذف اکسیژن و افزایش چقرمگی.

- فسفر (P) و گوگرد (S): این دو عنصر باید در حداقل مقدار مجاز باشند تا فولاد ترد نشود.

کنترل دقیق آنالیز باعث میشود:

استانداردهای رایج شمش فولادی

شمشهای استاندارد معمولاً با گریدهای مختلفی مانند 5SP، 4SP، 3SP یا گریدهای خاص مهندسی تولید میشوند. تفاوت این گریدها در ترکیب شیمیایی و کاربرد نهایی آنهاست. از این رو توجه ویژه در انتخاب گرید مناسب ضمن تضمین کیفیت محصول نهایی، هزینههای تولید را بهینه میسازد.

شمش فولاد کارخانه ای دارای آنالیز دقیق و گواهینامه کیفیت است که خریدار را از کیفیت محصول مطمئن میکند، در حالی که شمش فولاد کارگاهی ممکن است نوسانات شیمیایی بیشتری داشته باشد.

چرا شمش فولاد کارخانهای ما را انتخاب کنید؟

انتخاب تامینکننده مناسب در خرید فولاد حائز اهمیت است. محصولات ما شامل ویژگیهای زیر هستند:

تولید مطابق با استانداردهای روز دنیا

کنترل کیفیت و آنالیز تخصصی

تحویل دقیق و به موقع سفارشات

رعایت قوانین زیست محیطی

عیوب شایع شمش فولادی و اثر آنها بر تولید

برخی عیوب میتوانند باعث کاهش کیفیت نهایی محصول شوند، از جمله:

- ترکهای داخلی و سطحی

- تخلخل

- جدایش عناصر

- ناهمگنی ساختاری

شناخت این عیوب به تولیدکنندگان و خریداران کمک میکند از بروز خسارتهای جدی جلوگیری کنند.

قیمت شمش فولادی چگونه تعیین میشود؟

قیمت شمش فولادی به عوامل مختلفی از جمله نوع، گرید و کیفیت شمش، قیمت مواد اولیه، میزان عرضه و تقاضا و شرایط بازار فولاد وابسته است.

راهنمای انتخاب و خرید شمش فولادی

برای خرید موفق شمش فولادی لازم است به این نکات توجه کنید:

مشاوره تخصصی رایگان

راهنمای انتخاب محصولات مناسب

سوالات متداول

شمش فولادی ماده اولیه تولید مقاطع فولادی است که از ذوب و ریختهگری فولاد بهدست میآید.

تفاوت اصلی در ابعاد مقطع است؛ بیلت مقطع کوچکتری دارد و برای تولید میلگرد استفاده میشود، در حالی که بلوم مقطع بزرگتری دارد و برای تولید تیرآهن و ریل کاربرد دارد.

انتخاب گرید مناسب شمش تأثیر مستقیم بر کیفیت محصول نهایی، هزینه تولید و عملکرد قطعه دارد.

هر گرید شمش فولادی، دارای آنالیز شیمیایی و خواص مکانیکی مشخصی است که آن را برای کاربردهای خاصی مناسب میکند. انتخاب نادرست گرید میتواند باعث افت کیفیت، افزایش ضایعات یا حتی خرابی قطعه در حین استفاده شود.

بیلتهایی با گرید استاندارد (مانند 3SP) و ابعاد ۱۰۰x۱۰۰ یا ۱۲۰x۱۲۰ میلیمتر که دارای ترکیب شیمیایی کنترل شده باشند، بهترین گزینه برای نورد میلگرد هستند.

میزان کربن و عناصر آلیاژی تعیینکننده استحکام و انعطافپذیری فولاد نهایی هستند. آنالیز نامناسب میتواند باعث شکستن میلگرد در حین نورد یا ضعف سازه شود.

بله، امکان ثبت درخواست استعلام قیمت بهصورت آنلاین وجود دارد.

پس از ثبت اطلاعات اولیه مانند نوع محصول، گرید و مقدار مورد نیاز، کارشناسان فروش در کوتاهترین زمان ممکن برای اعلام قیمت و شرایط خرید با شما تماس خواهند گرفت.